未来の太陽電池、石の紙… 世界変える日本の素材力 ヴェリタスが注目 次世代担う4技術

未来の太陽電池、石の紙… 世界変える日本の素材力

ヴェリタスが注目 次世代担う4技術

世界の街角から使い捨てのプラスチックストローが消えつつある。背景には環境規制と、巨額のESG投資のうねりがある。かわって脚光を浴びるのは、世界を変える日本の素材力だ。日経ヴェリタスでは4つの技術に注目し、その最前線を追った。

■未来の太陽電池 ベランダで発電も

次世代太陽電池の大本命と目されているのが「ペロブスカイト型」だ。ペロブスカイトと呼ばれる結晶構造を持つ物質の特性を利用して、軽量で曲げることができ、かつ低コストで生産できるのが特徴だ。

ペロブスカイト型太陽電池は、桐蔭横浜大の宮坂力特任教授らが2009年に世界で初めて開発に成功した。その後、発電効率は現在主流のシリコン結晶型の太陽電池に迫る水準まで上昇。世界の企業や研究機関も一斉に開発に着手し、宮坂特任教授は「確実に実用化を狙えるレベルになってきた」と語る。論文の引用回数などから、科学情報サービス会社の米クラリベイト・アナリティクスは、宮坂教授をノーベル賞候補として取り上げたこともある。

従来のシリコン結晶型太陽電池は重く、設置するのに架台が必要だ。これに対しペロブスカイト型太陽電池は薄く軽いため、ビルの壁にも設置できる。晴れた日には布団を干すように、ベランダに出して発電することもできるようになる。

日本ではパナソニック(6752)や東芝(6502)、積水化学工業(4204)などが参加する国家プロジェクトを中心に開発が進んでいる。発電パネル1ワットあたりの製造コストは約15円を目指している。シリコン系は約40~60円で、その3分の1の水準だ。

コスト引き下げのカギは、太陽電池の製造法にある。電極層などの各層を、薄く重ねて均一にフィルムに塗る技術は日本企業の得意技だ。連続してロール印刷する製法を確立できれば、製造コストの削減につながる。

国内の太陽光発電は、太陽光パネルなどの設備調達費用や工事費などがかさみ、これが発電コストを押し上げる要因になっている。ペロブスカイト型は軽く設置も簡単で、こうしたコストを大幅に圧縮できると期待されている。2030年に1キロワット時あたりの発電コストを7円とするのが目標だ。実現すれば同約10円とされる原子力発電のコストを下回ることになる。

今年6月には東芝が、1枚のフィルムとしては世界最大となる約700平方センチメートルの太陽電池の開発に成功した。有機ELの開発で培った塗布技術を応用したもので、東芝研究開発センターの水口浩司氏は「発電効率を高める競争が世界中で進むが、実用化には大面積化が欠かせない」と語る。

東芝は「事業化は25年前後」と想定する。ただ中国企業には前倒しで市場投入しようとする動きもあるようだ。次世代太陽電池市場で日本勢が存在感を示すためには、低コストや高品質といった条件に加えて、開発のスピード感も求められそうだ。

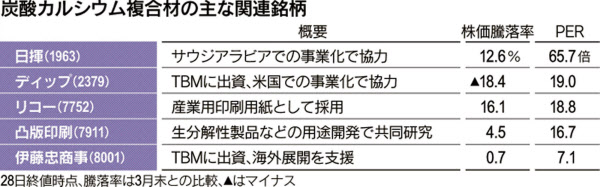

炭酸カルシウムを主原料にした「石の紙」への関心が国内外で強まっている。原料パルプの代わりに世界中に分布する石灰石を使うことで、紙の生産に必要な木や水、石油の使用量を大幅に減らすことができる。強度も高く、紙だけではなく、食器や建材など幅広い商品に応用できるのも特徴だ。

開発したのはスタートアップ企業のTBM(東京・中央)だ。石灰石に含まれる炭酸カルシウムを主原料にした「ライメックス(LIMEX)」は、2010年に技術開発をスタートした。

TBMは企業価値が10億ドル(約1100億円)以上のユニコーン候補と目され、上場企業も新素材に高い関心を寄せている。日揮(1963)はサウジアラビア政府と組み、現地生産を見据えた事業化プロジェクトをスタートした。凸版印刷(7911)とは共同で用途開発などを手がけ、ライメックス関連のビジネスで20年度に約500億円の売上高を目指している。販売面ではリコー(7752)と提携。山崎敦義・最高経営責任者(CEO)は「海外からも約400件の事業協力の依頼がある」と語る。

現在は、サトウキビなどから抽出する樹脂と、石灰石を組み合わせることで、素材が完全に自然分解されるバイオプラスチック素材の製品化を検討している。従来のライメックスには石灰石のほかに石油由来の素材も使っていたため、完全には自然分解されなかったという。TBMでは100%バイオ由来のライメックスを18年中に商品化する予定だ。

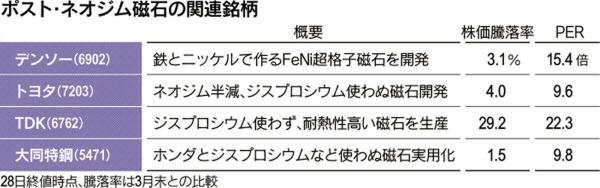

モーターに欠かせないのが磁石だ。モーターは自動車のほか、産業ロボットやエアコンなど幅広い用途に使われる。日本の電力消費の過半をモーターが占めるだけに、その性能改善は全産業的な課題だ。

デンソー(6902)を中心とするグループは、レアアース(希土類)を全く使わない「FeNi超格子磁石」を開発している。現在、史上最強と呼ばれるネオジム磁石には、熱に弱い欠点がある。FeNi超格子磁石は耐熱性に優れ、ネオジム磁石を上回る次世代磁石として実用化が待たれている。

ネオジム磁石は大同特殊鋼顧問の佐川真人氏が1982年に開発した。30年余りが経過し、磁石の性能改善は限界に近づいている。中国で8割超を産出する希土類のネオジムやジスプロシウムを使うため、安定調達も課題だった。

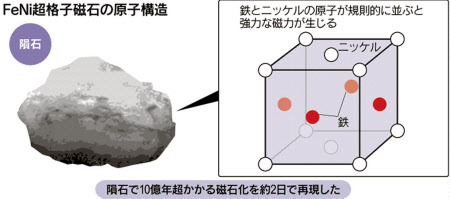

FeNi超格子磁石は「鉄とニッケルというありふれた材料で作れるのが強み」(NEDOの渡部敬介主査)だ。だが単純に鉄とニッケルを合成しても、磁力は生じない。

ヒントは隕石(いんせき)にあった。隕石には鉄とニッケルが規則的に配列した原子構造が含まれ、磁力を発することが分かっていた。ただこの原子構造は10億年超かけて形成され、実用化は難しいと考えられてきた。

そこで開発チームは、窒素を使ったNITE法と呼ばれる合成法を考案した。まずランダムに並んだ鉄とニッケル原子に窒素を加え、原子を規則的に並べ替える。その後、窒素を抜くと超格子磁石の原子構造が合成できるという。必要な時間は2日程度だ。

希土類を抑えた磁石の研究は、デンソー以外でも進んでいる。トヨタ自動車(7203)はネオジムの使用量を半減し、ジスプロシウムを使わない「省ネオジム耐熱磁石」を18年2月に開発。量産技術に磨きをかけ、20年代前半までに実用化を目指す。

軽量化は、新幹線にとっても大きな課題だ。三協立山(5932)などが難燃性マグネシウム合金を使った車体を開発している。現在、使われているアルミニウムに比べて軽く、車両全体で約2割の軽量化を見込めるという。

三協立山をはじめ、住友電気工業(5802)や川崎重工業(7012)などが参加する新構造材料技術研究組合(ISMA)が、新エネルギー・産業技術総合開発機構(NEDO)と組み、新素材を開発している。JR東日本などもアドバイザーとして参加している。

マグネシウムは最も軽い実用金属として知られる。だが燃えやすく、車両などへの採用は困難だった。

そこでマグネシウムに、アルミとカルシウムを独自比率で添加し、燃えにくいマグネシウム合金を開発した。これまでに新幹線車両と同じサイズで全長1メートルの車体を試作。2019年中に同5メートルの車体を作成する予定だ。

今後は「実際の運行に耐えられるよう強度を高める」(ISMAの堀谷貴雄プロジェクトマネージャー)ことが課題だ。新幹線車両を製造する川崎重工業などと「高い剛性が求められるトンネルの出入りを想定し、試験を重ねる」(堀谷氏)。住友電気工業は「強度だけでなくコスト削減も重要」として、マグネシウム合金を使った板材を効率良く加工する技術を開発する。

独ベルリンで開催された世界最大の鉄道ショーでは、省エネルギーがテーマの1つになった。軽量化を実現できれば電力消費だけでなく、線路の保守コストの抑制にもつながる。22年度にも実用化にメドをつけるのが目標だ。

全固体電池、実用化へ23社連携

日経ヴェリタスは2017年9月3日号で「ニッポン救う素材力」と題し、日本企業が強みを持つ新素材を特集した。特集ではリチウムイオン電池を大きく上回る性能を持つ「全固体電池」や、木材繊維(パルプ)からつくる「セルロースナノファイバー(CNF)」を取り上げた。その後1年で開発はどこまで進んだのか、最前線の動向を紹介する。

全固体電池では今年6月、大きな動きがあった。トヨタ自動車や日産自動車、パナソニックなど総勢23社が共同で基盤技術を開発すると発表。NEDOの枠組みを活用し、「オールジャパン」での開発体制が整った。トヨタは20年代前半の実用化を目指している。

CNFは商品開発が進んでいる。王子ホールディングス(3861)は透明性が高いCNFに強みを持つ。ポリカーボネート樹脂と組み合わせ、ガラスの代替需要の取り込みに力をいれる。大王製紙(3880)は三井住友建設(1821)と共同で、CNFを配合したひび割れの少ないコンクリートの開発に着手した。

二瓶悟、逸見純也、高野壮一、松本裕子、伴和砂が担当した。

[日経ヴェリタス2018年9月30日号]